琪瑶纺织有限公司位于杭州余杭经济开发区,是一家专注于家居成品生产的企业,主要产品包括靠垫、椅套、抱枕等家居用品,公司产品远销欧美等国家和地区。

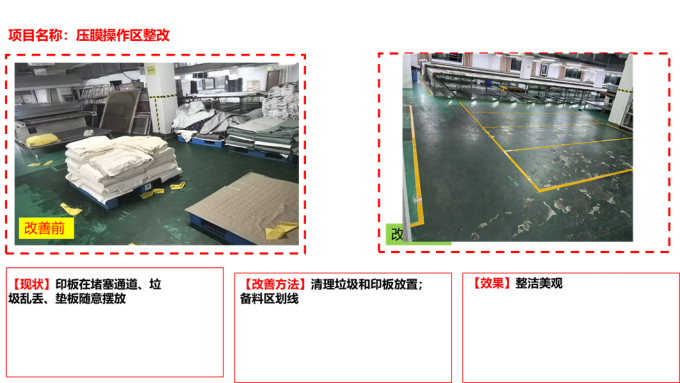

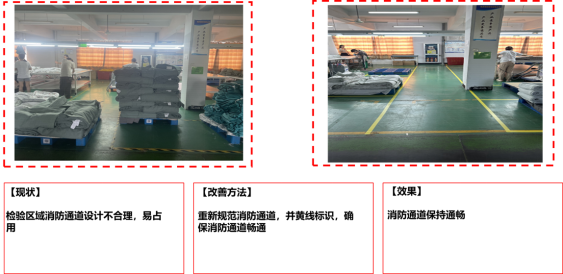

在推进6s管理之前,公司现场管理存在主要问题:生产现场产品堆积严重,物料随意摆放,通道频繁被占用,部分产品存在污染风险;工具摆放混乱,取用不便,严重影响工作效率和生产安全。这些问题不仅导致空间利用率低,还增加了质量隐患和产品交付和材料的浪费。为此,公司决定全面推行6s管理,以提升现场管理水平和工作效率。

对于琪瑶纺织企业,在制品库存大,现场不要物品多,消除现场库存浪费,是6s项目成败的关键环节。首先制定了现场物品“要与不要”的判定基准,并依据该基准对各类物品进行了全面清理。

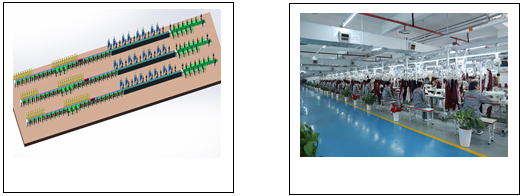

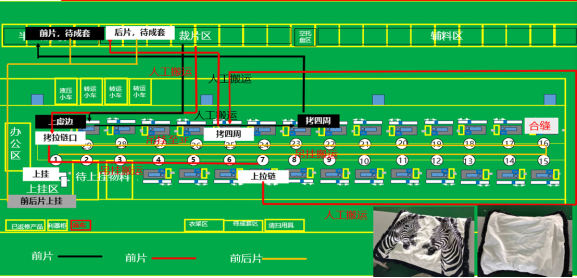

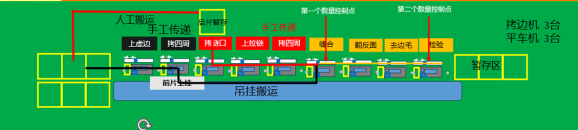

通过优化产品生产线,增强了产品的流动性,显著减少了现场不必要的物料堆积。

同时,通过工序调整,减少了产品落地存放的情况,降低了二次搬运和在制品数量。

改善前工序流程:

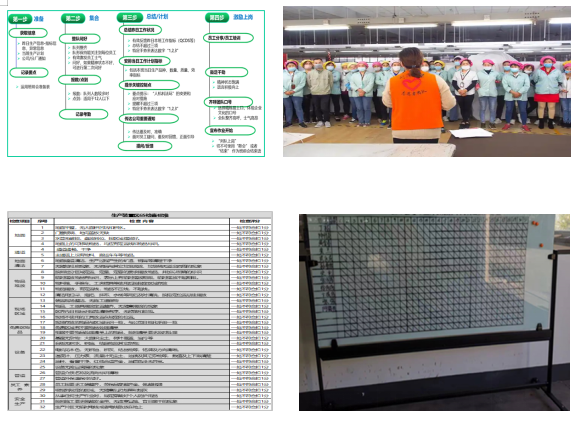

此外,公司重新梳理了生产计划流程,实施每日计划监控,确保物料齐套上线,并严格执行“日清日结”制度,有效控制了线边物料数量。

经过系统整理,现场在制品数量减少了50%,空间利用率和生产效率得到明显提升。

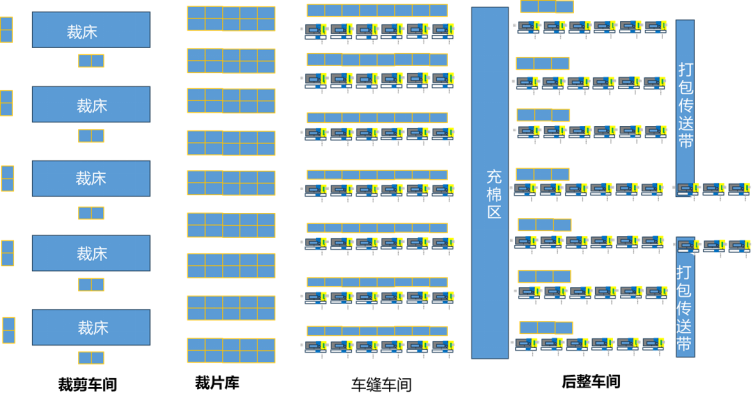

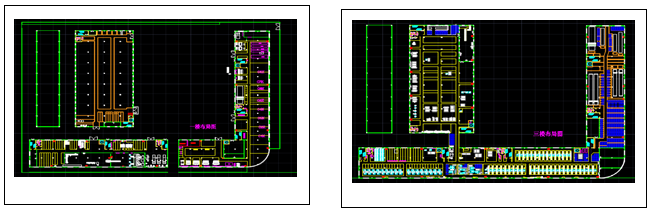

在整顿阶段,公司着力于对整理后留下的必要物品进行科学管理。首先,制定了统一的产品包装标准,进行了宏观布局规划,并绘制了详细的物品定置图。

随后,对所有物品实施“三定”管理:定置(确定存放位置)、定容(明确容器和容量)、定标示(标识清晰易辨)。通过系统整顿,不仅优化了工作流程,还大幅提高了物料和工具的取用效率。全员积极参与改善活动,累计完成现场改善500项,包括工具摆放合理化、通道畅通化、区域功能明确化等,为后续6s深化打下了坚实基础。

为实现6s管理的持续性与统一性,公司重点推进了标准化建设。编制了6s岗位手册120份,明确各岗位在6s管理中的职责与操作规范;制定了目视化管理手册和现场划线标准,使管理要求一目了然;同时,整合形成了6s推进手册和管理制度汇编,为管理活动提供了系统依据。通过这些标准文件的推广与应用,公司逐步实现了6s管理的规范化和常态化,减少了因人为操作不一致导致的问题,进一步巩固了前期成果。

为确保6s成果能够长期保持,公司进入了固化与维持阶段。首先,制定了到个人的6s责任区域图,明确每位员工的负责范围。

其次,将6s执行情况纳入班组及个人绩效考核,增强了员工的积极性和责任感。同时,建立了班组长日常巡查制度,以及班组早会流程和6s管理绩效看板。通过每日公布6s问题并及时反馈,实现了快速响应和持续改进。这些机制不仅强化了员工的行为习惯,也形成了长效的管理闭环。

本次6s推进项目取得显著成效,关键在于以下几点:

第一, 工厂负责人高度重视并亲自参与,每日巡视现场,及时指导解决问题;

第二, 公司推进人员坚持不懈,严格按计划执行并加强过程检查;

第三, 外部咨询顾问具备高度专业性,从宏观层面围绕减少浪费、提升效率的目标系统推进6s管理。多方面合力作用下,项目在较短时间内实现了现场改善、效率提升和成本降低,为公司长期高质量发展奠定了坚实基础。

.png) 工程机械集团供公司精益管理战略案例

工程机械集团供公司精益管理战略案例  某线束工厂装配车间连续流生产线规划案例分享

某线束工厂装配车间连续流生产线规划案例分享  某煤机集团防爆车标准化工位建设促进精益现场建设案例

某煤机集团防爆车标准化工位建设促进精益现场建设案例

.jpg)

.png)

.png)

.png)